Casen tausta ja tavoitteet

Asiakkaamme haaste

Asiakkaallamme oli ollut jo pitkään vaikeuksia systemaattisessa varastotasojen hallinnassa, ja varastotasoja ei ole pystytty sovittamaan ennakoivasti kysyntään ja kulutukseen. Asiakas sanoi:

”Meillä on hyvä kuva varastojemme tasoista ja kiertonopeudesta ylätasolla, mutta esimerkiksi yksittäisten tuotteiden kiertonopeuden mittaaminen on osoittautunut työlääksi. Sen vuoksi sitä ei mitata ennakoivasti ja järjestelmälisesti vaan vasta sen jälkeen kun ilmenee ongelmia yksittäisten tuotteiden kanssa. Kokemus ja varastohenkilöstön kommentit ovat kuitenkin osoittaneet että varastotasot ovat tälläkin hetkellä monelle tuotteelle joko tarpeettoman suuria tai uhkaavan pieniä kulutukseen nähden. Esimerkiksi, tiedämme että yhden tärkeimmän jakelukeskuksemme varastoissa aiheutunut monia ongelmia ja lisäkuluja, kuten varastohenkilöstön ylikuormitusta, varastotilan laajennuksia, satunnaisia varastosaldojen alaskirjauksia ja hetkittäisiä toimituskatkoja asiakkaille. Varaston tuotteet sisältävät suurimmaksi osaksi myytäviä valmistuotteita ja pakkausmateriaaleja.”

Keskeiset selvitettävät kysymykset

- Mitä on tapahtunut: ovatko varastotasot eri tuotteille sopivia vai liian pieniä/suuria kulutukseen verrattuna? Kuinka laajasti kehitettävää löytyy?

- Miten ja miksi on tapahtunut: minkä alueiden ja tuotteiden osalta voidaan kehittyä eniten varastojen hallinnassa? Pystyykö datasta näkemään suoraan mahdollisia syitä tälle?

- Mitä pitäisi tehdä seuraavaksi: miten olisi järkevää lähteä liikkeelle varastotasojen hallinnan kehittämisessä ja miten älykästä automaatiota ja analytiikkaa lisäämällä voidaan muuttaa varastojen hallintaa tehokkaammaksi?

- Kuinka suuria hyötyjä ja säästöjä on odotettavissa: miten voimme mitata kehitystoimenpiteiden tuomia hyötyjä?

Keskeiset tulokset

Mitä tietoa analyysimme antoi?

- Löysimme merkittävän määrän tuotteita joiden varastonkierto on asiakkaan johdon mielestä suhtellisen hidasta, esimerkiksi tuotteita joiden saldot riittäisivät yli 100 päivän kulutukseen oli n. 37 prosenttia koko varastosta

- Hitaasti kiertäviä tuotteita ei voinut rajata ja kohdentaa vaan ne olivat läsnä kaikissa tuoteryhmissä. Todennäköisesti kyseessä oli siten järjestelmällinen tehottomuus, jonka on aiheuttanut esimerkiksi riittämättömät tekniset kontrollit

- Selvitimme kahden tyypillisen ja perustavanlaatuisen varastonhallinnan teknisen kontrollin käyttöä ja tehokkuutta: 1) vain n. 25 prosentille tuotteista oli ABC-luokka määritelty; 2) eikä tuotekohtaisia minimi- ja tavoitevarastotasoja ollut toiminnanohjausjärjestelmässä asetettuna lainkaan

- Rakensimme mallin, joka jaotteli varaston tuotteet luokkiin perustuen niiden historialliseen kulutuksen määrään (ABC) ja vaihtelevuuteen (XYZ)

- Asetimme kriittisimmille luokille tavoitevarastoarvot. Yksinkertaistetun simulaatiomme mukaan näillä tavoitearvoilla asiakas pystyisi pienentämään varastojaan n. 25 prosenttia, jonka lisäksi hitaasti kiertävien tuotteiden osuus putosi 37 prosentista 7 prosenttiin

Mitä hyötyä pystyimme luomaan?

- Asiakas sai uutta ja yksityiskohtaisempaa tietoa oman varastonsa tasoista ja kiertonopeudesta, tunnisti suurimmat kipupisteet nykyisissä varastonhallinnan käytännöissä, ja pystyi määrittelemään selkeät suunnitelmat kuinka varastonhallintaa ja -tehokkuutta lähdetään kehittämään

- Asiakas sai käyttöönsä valmiit tulokset nopeasti ja tehokkaasti Datainsiten toimittamana. Näin asiakkaan henkilöstö pystyi keskittymään tulosten tulkintaan ja toimenpiteiden suunnitteluun kun aikaa ei mennyt datan ja analyysien työstämiseen

- Älykkäällä automaatiolla varmistamme jatkossa, että analyysit ovat nopeasti toistettavissa tasaisin väliajoin, ja toiminnan kehitystä pystytään helposti seuraamaan

- Kokemukseemme perustuen tarjoamme käytännön neuvonta- ja sparrausapua varastonhallinnan kehittämisessä, kuten strategian ja tavoitteiden määrittelyssä, mittareiden suunnittelussa ja implementoinnissa, sekä käytännön kehitystyön tyypillisimpien ”sudenkuoppien” tunnistamisessa

Analyysien toteutus ja yksityiskohtaiset tulokset

Mitä on tapahtunut: ovatko varastotasot eri tuotteille sopivia vai liian pieniä/suuria kulutukseen verrattuna?

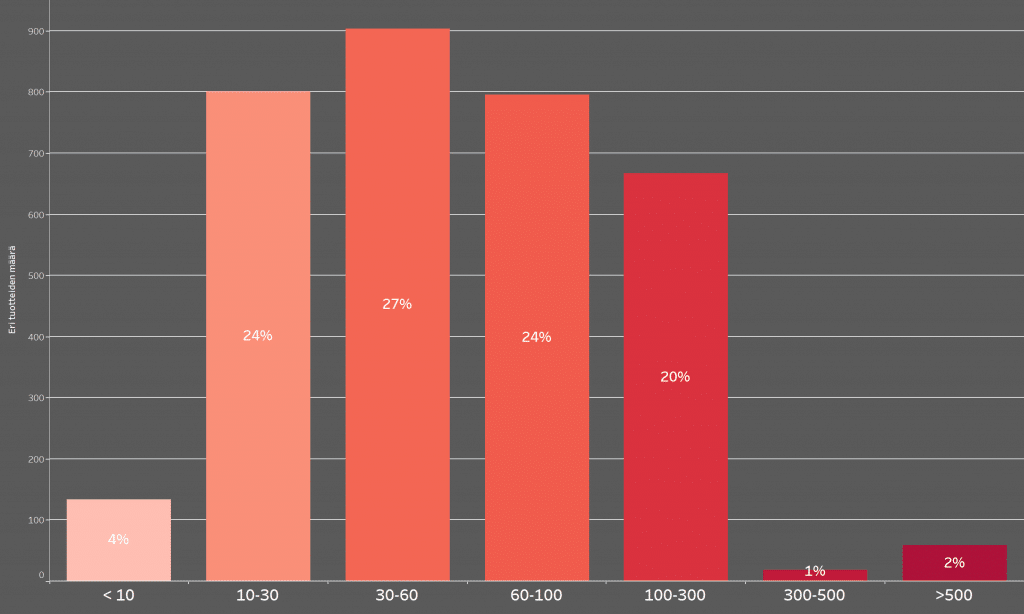

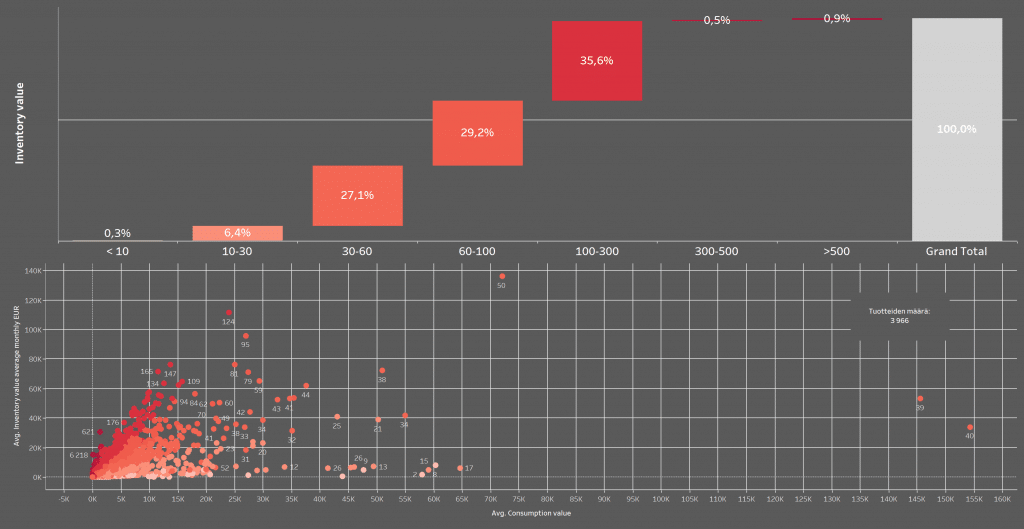

Tähän kysymykseen vastataksemme jaoimme varaston tuotenimikkeet niiden historiallisten varastotasojen ja kulutuksen perusteella DIO-luokkiin (”days in inventory”). DIO on alun perin kirjanpidon tarkoituksiin kehitetty mittari, joka mittaa kuinka monta päivä kestää että varaston arvo saadaan myytyä eteenpäin. Nykyään DIO’ta pystytään suhteellisen helposti arvioimaan myös operatiivisen transaktiodatan kautta, ja jokaiselle varastonimikkeelle pystytään mittaamaan erikseen kuinka monta päivää varastosaldo riittää historialliseen kulutukseen perustuen.

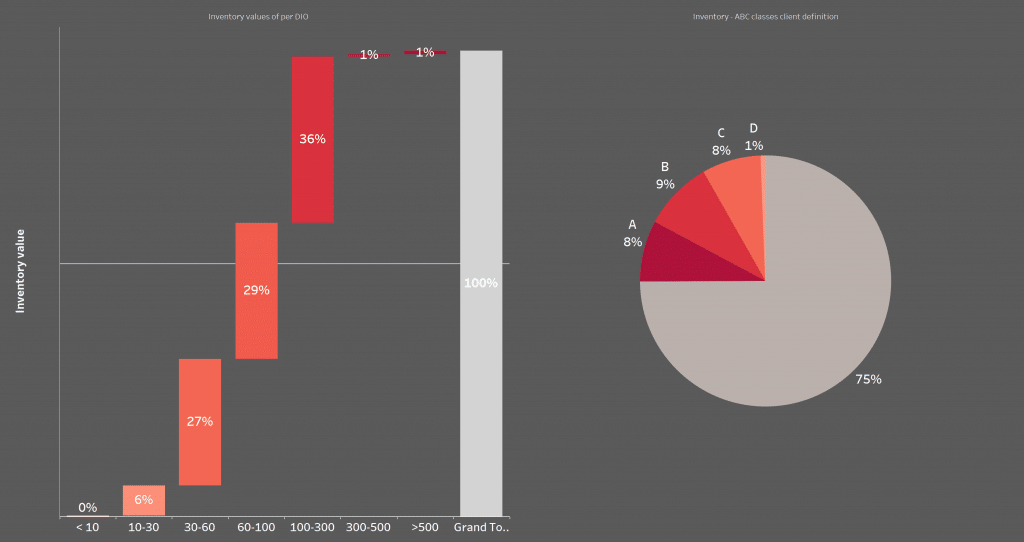

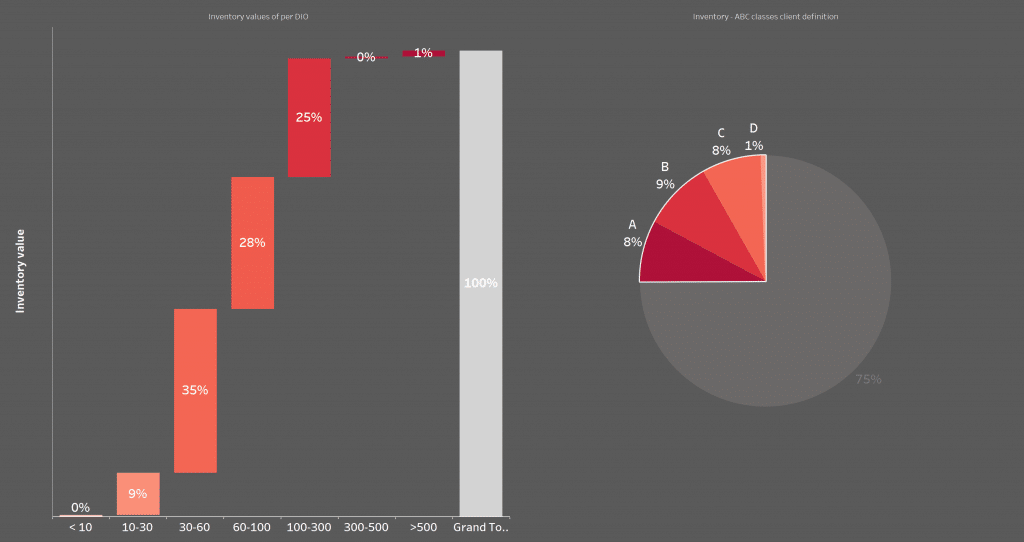

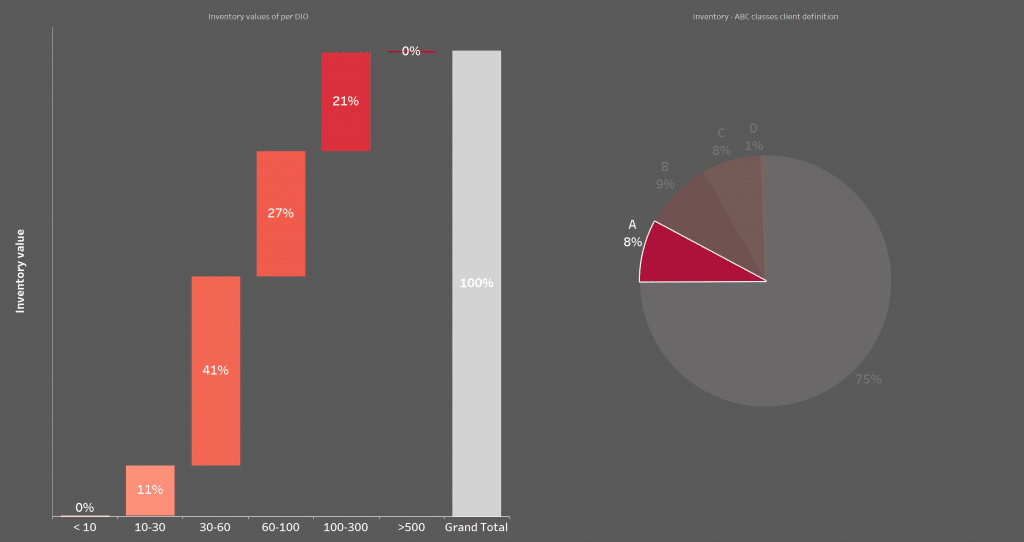

Kuvaajan 1 pohjalta varaston johto pystyi havaitsemaan että tuotteiden varastotasot ovat osittain halutulla tasolla (kulutukseen nähden), mutta löytyi myös merkittävä määrä tuotteita joiden keskiarvoiset saldot ovat haluttua korkeampia ja varastonkierto näiden tuotteiden osalta on liian hidasta. Esimerkiksi tuotteita joiden saldot riittäisivät yli 100 päivän kulutukseen oli n. 23 %.

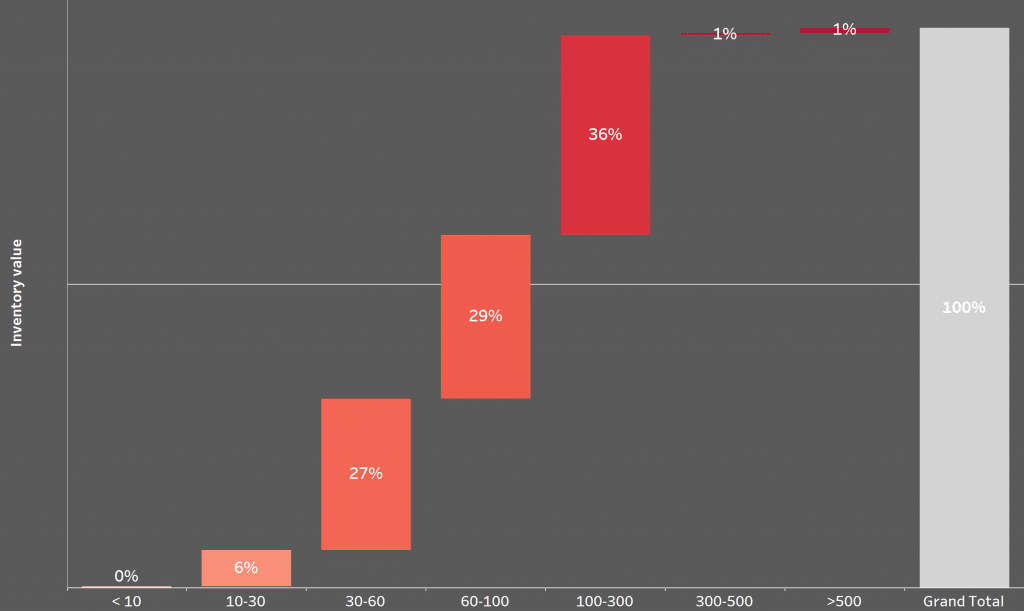

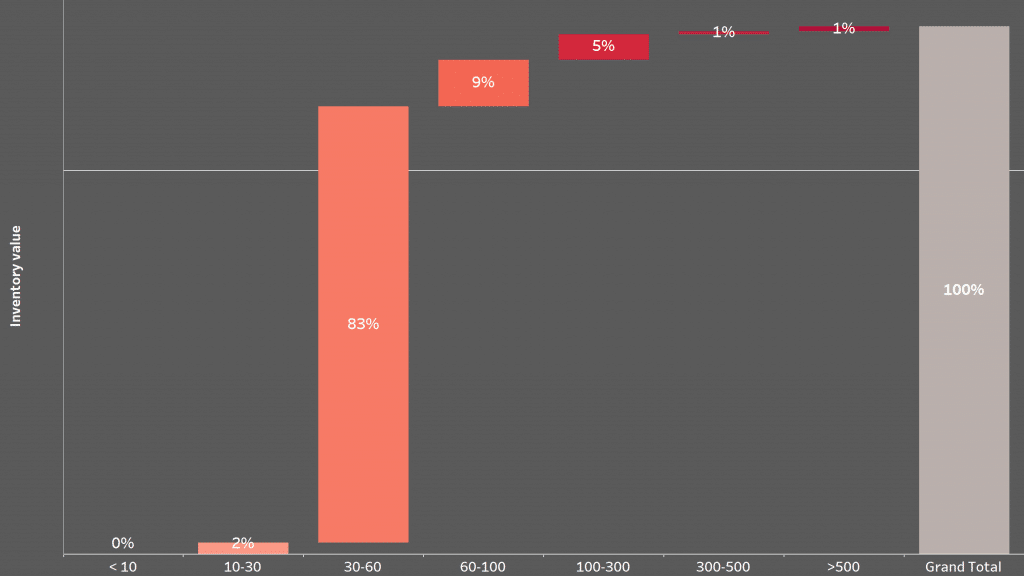

Kuvaaja 2 näyttää että myös euromääräisesti tämä ryhmä edusti merkittävää osaa (n. 37 %) varaston kokonaisarvosta. Jos mukaan otetaan vielä ne tuotteet, joiden nykyinen saldo riittäisi 60-10 päivänä kulutukseen, nousee osuus jo n. 57 %’iin. Tämä myös osoittaa, että nämä tuotteet eivät ole mitättömiä kokonaisuuden kannalta, vaan kyseessä on suuri osa varaston kokonaisarvosta eikä hidas kiertonopeus johdu ainoastaan matalasta kulutuksesta. Varastotasoja pienentämällä voitaisiinkin saavuttaa merkittäviä kustannussäästöjä.

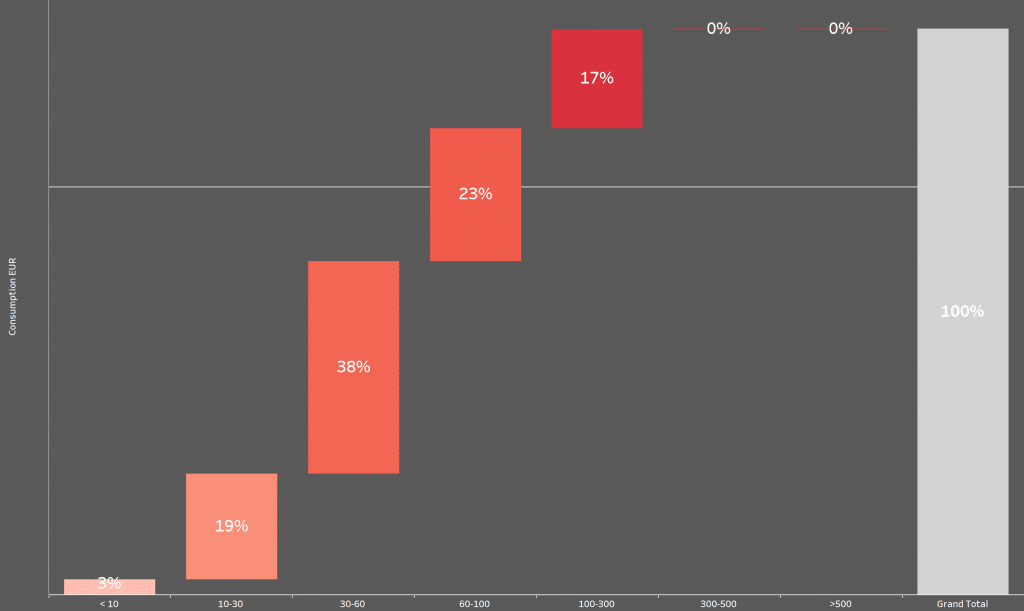

Toisaalta, löytyy myös tuotteita joiden saldot riittäisivät vain alle 10 päivän kulutukseen, mikä luonnollisesti tekee niistä alttiimpia kysynnän vaihtelulle ja toimitushäiriöille. Kuitenkin, Kuvaajista 2 ja 3 pystymme näkemään ettei näiden tuotteiden varastotasot eikä kulutus ole suurta suhteessa hitaammin kiertäviin tuotteisiin, joten niistä aiheutuva suora aineellinen riski jää suhteellisen pieneksi. Niitäkään ei kuitenkaan kannata jättää kokonaan huomiotta, koska yksittäistenkin toimitusten epäonnistuminen voi aiheuttaa odottamattoman suuren mainehaitan. Yksinkertaisuuden vuoksi emme kuitenkaan käsittele niitä tämän pidemmällä tässä casessa.

Miten ja miksi on tapahtunut: minkä alueiden ja tuotteiden osalta voidaan kehittyä eniten varastojen hallinnassa? Pystyykö datasta näkemään suoraan mahdollisia syitä tälle?

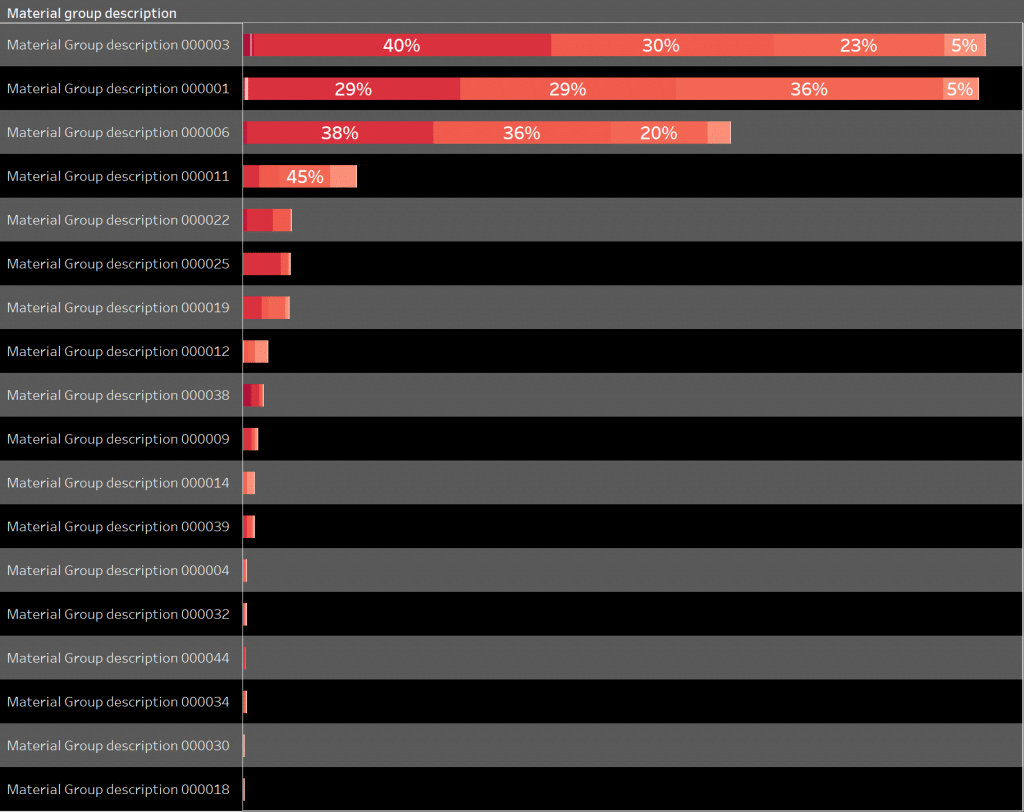

Kun olimme ensin ymmärtäneet kuinka isoa osaa varastosta olisi mahdollista tehostaa, porauduimme seuraavaksi astetta syvemmälle dataan ja aloitimme ratkaisujen etsimisen. Ensiksi halusimme ymmärtää, ovatko tarpeettoman korkeat varastoarvot tyypillisiä jollekin tietylle tuoteryhmälle vai onko ongelmat yhtä yleisiä ”kautta linjan”. Sen jälkeen menimme vielä syvemmälle (tuotetasolle) ja valitsimme tuotteita otostestaukseen juurisyyanalyysia varten.

Kuvaajassa 2 (esitetty yläpuolella) jaottelimme kaikki tuotteet DIO-ryhmiin niiden kulutuksen mukaan. Sen jälkeen menimme askeleen pidemmälle ja katsoimme miten kulutuksen mukaiset ryhmät jakautuvat eri tuoteryhmille.

Kuvaajassa 5 esitetään varaston eri tuoteryhmät, niiden rahamääräiset kokonaisarvot ja miten DIO-luvut ovat jakaantuneet tuoteryhmien sisällä. Huomamme että varastossa on 3 tuoteryhmää jotka muodostavat suurimman osan varaston koko arvosta. Kahdella näistä tuoteryhmistä (…03 ja …06) on hieman enemmän hitaasti liikkuvia tuotteita kuin kolmannella ja kuin koko varaston keskiarvo, mutta eroa ei voida pitää todella merkittävänä. Kuvaajat kertovatkin että hitaasti kiertäviä tuotteita ei voinut kohdentaa suoraan yhteen tai edes muutamaan tuoteryhmään vaan olivat jossain määrin läsnä kaikissa tuoteryhmissä. Näin ollen syytä varastonkierron tehottomuuteen ja liian suuriin varastoihin ei voitu kohdentaa johonkin tiettyyn tiimiin tai henkilöstöryhmään organisaatiossa vaan todennäköisesti kyseessä oli järjestelmällinen tehottomuus, jonka on aiheuttanut esimerkiksi riittämättömät tekniset kontrollit. Myös Kuvaajan 1 antama tieto, että eri tuotteita on määrällisesti paljon (lähes 4000) tukee tätä, koska pienempää ja ominaisuuksiltaan homogeenisempää joukkoa tuotteita saatetaan vielä hallita kokemuksen ja ad-hoc analyysien perusteella. Kuitenkin siirryttäessä suurempiin ja vaihtelevempiin kokonaisuuksiin teknisten kontrollien automatisoitu tuki ja IT’n mahdollistama järjestelmällisyys tulee välttämättömäksi tehokkaan toiminnan kannalta.

Jos ja kun datan analysoinnin lisäksi johto haluaisi tarkastella enemmän empiirisin ja keskustelevin keinoin minkälaisia juurisyitä yksittäisten varastonimikkeiden takaa löytyisi, BI-analyysit

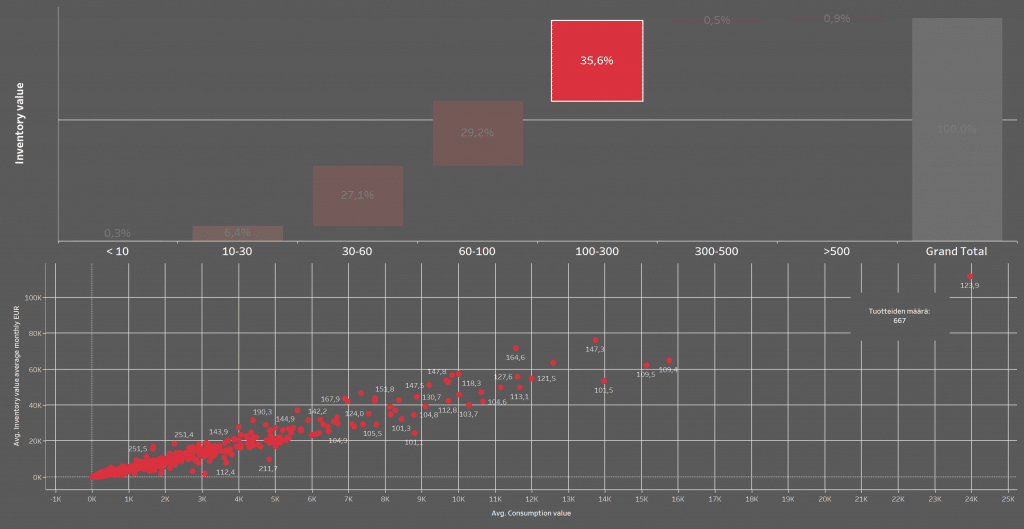

tarjoaisivat myös hyvää tukea sopivien nimikkeiden valintaan. Kuvaajassa 6 esitetään, miten johto voi ensin filtteröidä pois kaikki muut paitsi 100-300 DIO’n nimikkeet ja tunnistaa sen jälkeen nopeasti alapuolisesta sirontakuviosta ne tuotteet (pisteet) joihin halutaan keskittyä otostestauksessa. Sirontakuviossa pystyakseli mittaa tuotteiden keskimääräistä varastoarvoa ja vaaka-akseli keskimääräistä kulutusta. Ts. mitä kauempana 0-pisteestä tuote löytyy, sitä merkittävämpi se on varasto-arvoiltaan ja/tai kulutukseltaan.

Kuvaaja 6 kahden eri kuvaajan käyttö otostestauksen näytteenottoa varten

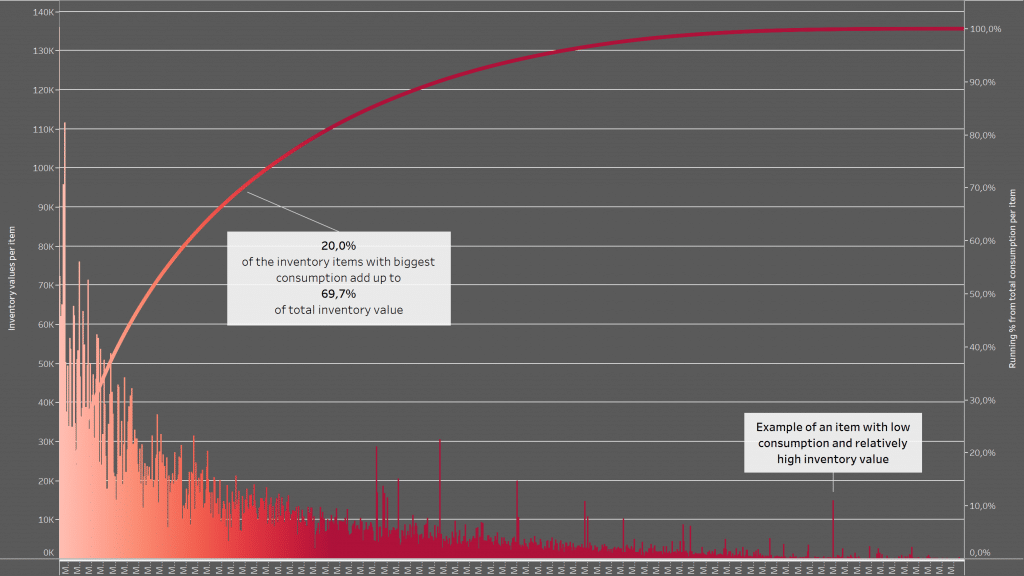

Kuvaaja 7 esittää toisen hyödyllisen tavan tunnistaa yksittäisiä tuotteita, joiden varastoarvot ovat suhteellisen korkeita niiden kulutukseen nähden. Kuvaajassa vaaka-akselilta nousevista palkeista tai ”piikeistä” jokainen edustaa yhtä tuotetta. Palkit on laitettu suuruusjärjesteykseen niin, että tuote jolla on suurin keskimääräinen kulutus löytyy vasemmasta reunasta. Näin ollen jos kaukaa oikealta löytyy palkki (eli tuote) joka selvästi erottuu muita korkeampana, sillä todennäköisesti on tarpeettoman korkeat varastoarvot, ja olisi hyödyllistä tutkia mikä sen on aiheuttanut.

Sivuhuomiona, kuvaaja myös tukee osaltaan päätelmää että kulutus jakautuu suhteellisen monelle tuotteelle (ts. tuotteita on runsaasti). 20-80 -sääntöä voidaan pitää karkeana ja perinteisenä peukalosäätönä määriteltäessä kuinka laajaa tuoteportfoliota organisaatio hallitsee: jos 20 % tuotteista joilla on kaikkein suurin kulutus edustaa selvästi alle 80 % varaston kokonaiskulutuksesta, voidaan tuoteportfoliota pitää suhteellisen laajana. Tässä tapauksessa 20 % edusti n. 70 % varaston kokonaiskulutuksesta. Tämä ei kuitenkaan tarkoita, että organisaation pitäisi pyrkiä 20-80 säännön mukaiseen tuoteportfolioon, vaan ainoastaan tukee aiemmin tehtyä päätelmää, että asiakkaalla on suhteellisen paljon tuotteita, ja sen vuoksi järjestelmälliset ja automatisoidut kontrollit ovat välttämättömiä tehokkaan toiminnan kannalta.

Mitä pitäisi tehdä seuraavaksi: miten olisi järkevää lähteä liikkeelle varastotasojen hallinnan kehittämisessä?

Tämä on voi olla haastava tehtävä, koska usein huonojen tulosten takana on enemmän kuin yksi tai muutama syy. Tärkeintä ei olekaan ymmärtää kaikkia syitä, vaan tunnistaa tärkeimmät ajurit huonoille tuloksille ja aloittaa juurisyiden tarkastelu niistä. Tässä tapauksessa lähestyimme ongelmaa ensin sisäisten kontrollien data-analyysin kautta, koska kuten yllä kuvailtiin, oli järkevää odottaa että juurisyihin liittyy järjestelmällisten kontrollien puute tai tehottomuus. Myös empiirinen ja keskusteleva tutkimus juurisyistä on aina tarpeellista, ja sen avulla validoidaan, että data-analyysin kautta on muodostunut oikea käsitys asioista ja löydetään lisää tietoa jyyrisyistä mitä data ei suoraan anna. Tässä artikkelissa keskitymme kuitenkin data-analyysin kautta saatuihin tuloksiin.

Aloitimme tarkastamalla muutaman tyypillisen varastonhallintakontrollin:

- ABC-luokittelu, sen kriteerit ja käytännön sovellus

- Varaston tuotekohtaiset minimi- ja maksimiarvot, niiden kytkökset ABC-luokitteluun ja käytännön sovellus

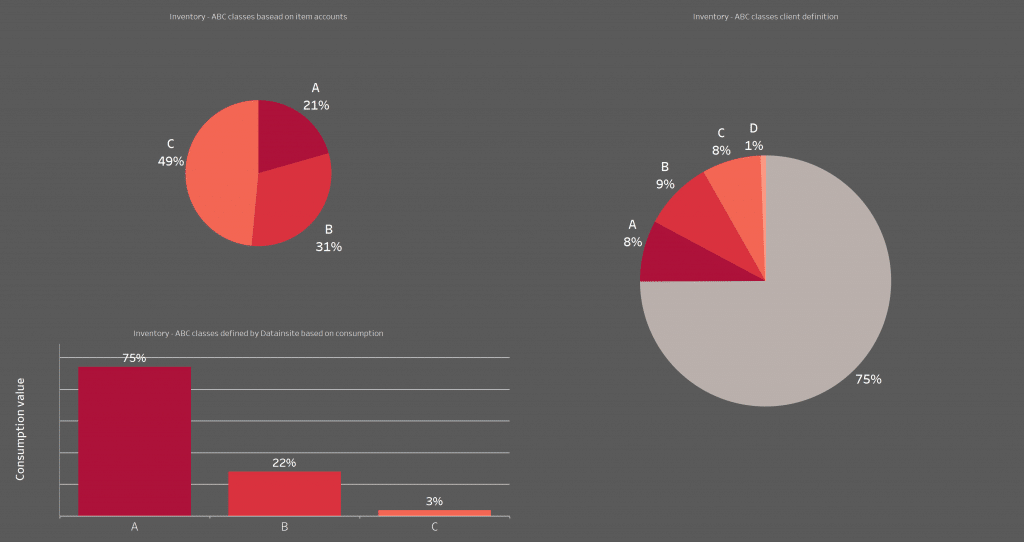

Kuvaajasta 6 kävi ilmi että ABC-luokittelu ei ollut kattavasti käytössä, ja vain n. 25% tuotteista oli ABC-luokka määritelty. Lisäksi, luokkiin kuului lähes tasaisesti yhtä monta tuotetta, kun tyypillisesti A-luokkaan kuuluu suhteessa vähemmän ja kaikkein kriittisimmät tuotteet. Tuotteiden määrä tulisi kasvaa kohti C-luokkaa.

Data-analyysimme tulokset

odotetusti tukivat päätelmää, jonka mukaan ABC-luokittelun käyttö

parantaa varastotasojen hallintaa ja lisää varaston kiertotehokkuutta. Kuvaajasta 9 näemme, että ABC-luokiteltujen tuotteiden osalta hitaasti kiertäviä

(yli 100 päivän kulutus nykyisellä saldolla) oli vähemmän (n. 26 %) kuin koko varaston keskiarvo (n. 37 %), vaikka B-, C- ja D-luokat olivat yliedustettuina tässä joukossa tyypilliseen jakoon verrattuna. A-luokan tuotteiden osalta hitaasti liikkuvia oli vielä vähemmän (n.

21 %). Tulokset kuitenkin kertovat myös että ABC-luokkien systemaattisen käytön implementointi ei vielä ratkaisisi varastonkierron tehokkuusongelmaa kokonaan, vaan varastonkiertoon todennäköisesti jäisi edelleen tehostettavaa.

Kuvaaja 9 ABC-luokkien käyttö lisää varaston kiertoa

Tuotekohtaisia minimi- ja tavoitevarastotasoja ei ollut toiminnanohjausjärjestelmässä asetettuna lainkaan. Myöhemmin henkilöstön haastatteluissa selvisi, että varasto-arvojen ja uudelleentilauspäätökset tehdään toiminnanohjausjärjestelmän ulkopuolella, osana operatiivisen suunnittelun (S&OP) kuukausittaista prosessia. Mutta S&OP-prosessin tärkein tehtävä oli varmistaa toimitusten toteutuminen sovittussa aikataulussa, eikä arvioida oliko varastojen arvot jopa tarpeettoman suuria. Vaikka epäformaaleja suositusarvoja olikin sovittu tuotteiden varastoille uudelleentilauksille, niihin liittyvät päätökset eivät perustuneet järjestelmällisiin raja-arvoihin vaan päätöstentekijöiden kokemukseen ja intuitioon. Sen lisäksi että tämä johti kohonneisiin varastomääriin, se teki päätöksenteosta työläämpää ja johti useimmin manuaalisiin virheisiin.

Miten älykästä automaatiota ja analytiikkaa lisäämällä voidaan muuttaa varastojen hallintaa tehokkaammaksi? Osa 1: luokittelu

Yläpuolella puhuimme paljon siitä miten automatisoidulla data-analytiikalla pystytään nopeasti diagnosoimaan varastotasoja ja niiden hallinnan tehokkuutta, ja saamaan tarkan kuvan mitä ja miksi jotain on tapahtunut sekä mistä löytyy tyypillisiä kehitysalueita. Alykäällä automaatiolla tuettu data-analyysi tarjoaa meille kuitenkin tämän lisäksi mahdollisuuden laskea, simuloida ja optimoida mm. yllä mainittuja varaston kontrolleja ja niiden raja-arvoja. Käydään läpi pari esimerkkiä tästä.

ABC-luokittelu: koska asiakkaalta puuttui ABC-luokittelu suurimmalle osalle varaston tuotteita, rakensimme mallin, joka jaotteli varaston tuotteet ABC-luokkiin perustuen niiden historialliseen kulutukseen. Mallimme toteutti seuraavat periaatteet:

- Luokkien kriteerit: tuotteet joita kulutetaan eniten kuuluvat A-luokkaan, toiseksi eniten kulutetut B-luokkaan, ja vähiten kulutetut C-luokkaan

- Luokkien koko: A-luokan tuotteiden ollessa kriittisimpiä toiminnan jatkuvuuden ja tehokkuuden kannalta, niitä kuuluu olla selvästi vähemmän tuotteita kuin C-luokan tuotteita

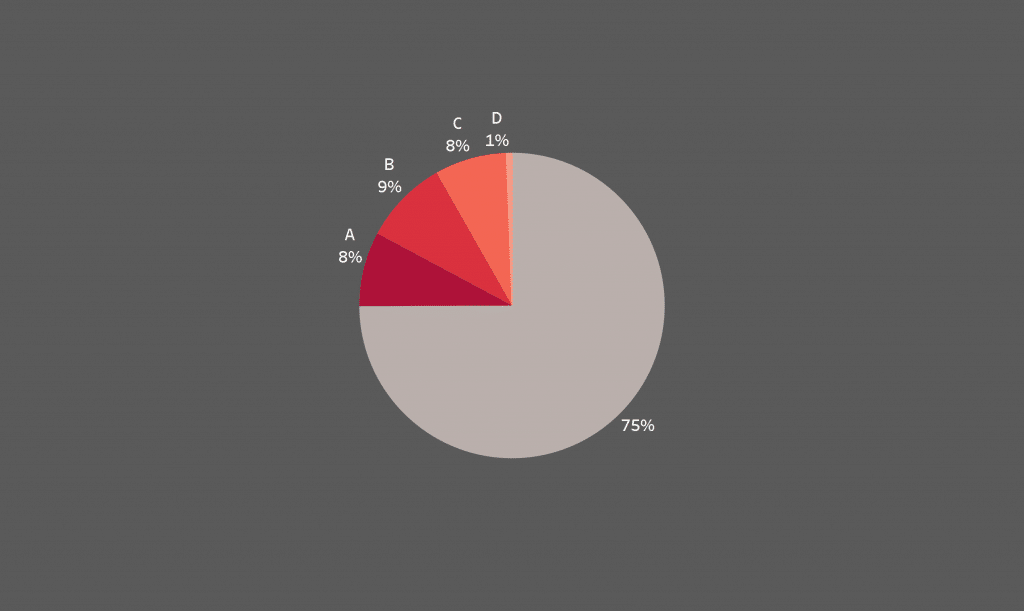

Kuvaaja 10 näyttää mallimme lopputuloksen. Tässä jaottelussa ne tuotteet joiden yhteenlaskettu kulutus vastasi 75% kaikkien tuotteiden kulutuksesta kuului A-luokkaan, seuraavat 22% B-luokkaan ja viimeiset 3% C-luokkaan. Näin ollen A-luokkaan allokoitui 21% tuotteista, B-luokkaan 31% ja C-luokkaan 49%.

Tämän jälkeen asiakas pystyi laittamaan puuttuvien tuotteiden osalta luokitukset järjestelmäänsä, ja säännöllisin väliajoin vertaamaan sen hetkistä luokitusta päivitettyyn kulutusdataan ja kuvaajiin, ja tekemään tarvittavat päivitykset luokituksiin.

On hyvä muistaa, että luokkien erot tuotteiden lukumäärässä ovat usein vieläkin suurempia (esim. A-luokkaan kuuluisi vain 5% tuotteista), mutta tämä riippuu paljon siitä kuinka paljon tuotteita on, miten kulutus jakaantuu tuotteiden välillä, ja minkälaisia ominaisuuksia tuotteilla on. Usein voidaan myös käyttää useampaa kuin kolmea (A,B,C) luokkaa, ja luokkien kriteerit ovat monimutkaisempia kuin pelkkä tuotteen kulutus. Ottaen huomioon asiakkaan kypsyystason luokittelujen tekemisessä, päätimme kuitenkin aloittaa yksinkertaisella luokittelulla, jota voidaan tulevaisuudessa jalostaa.

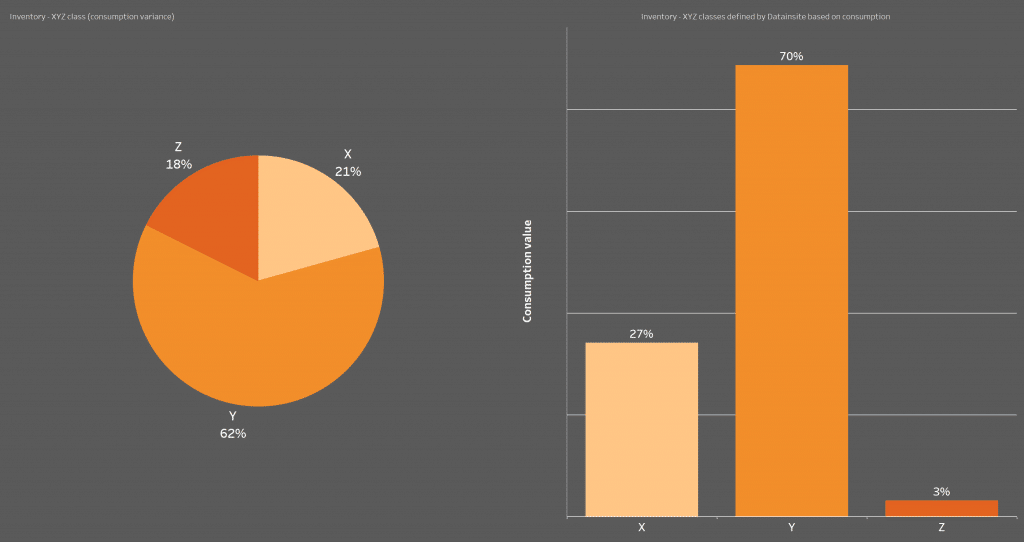

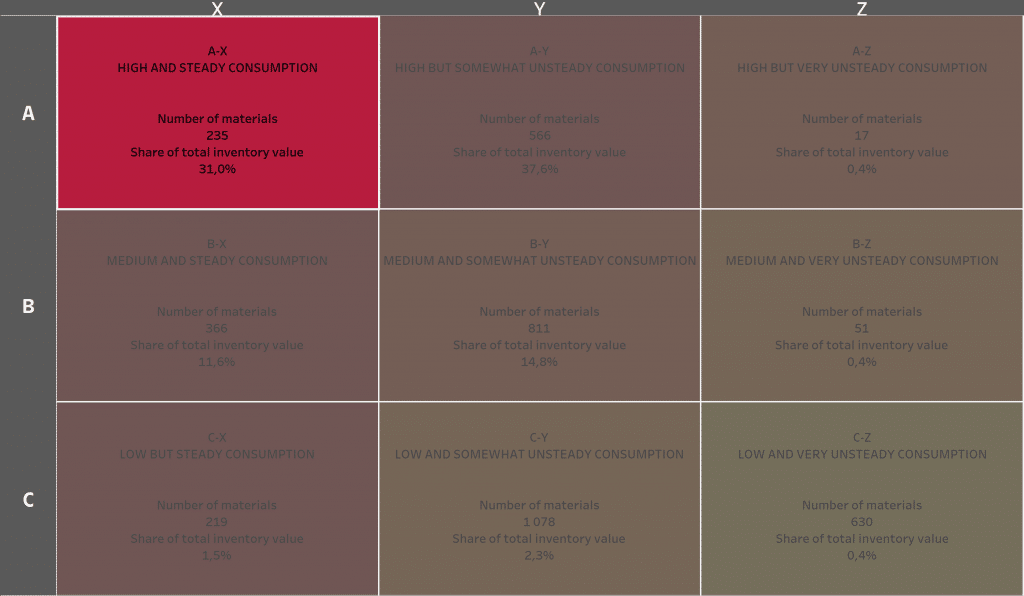

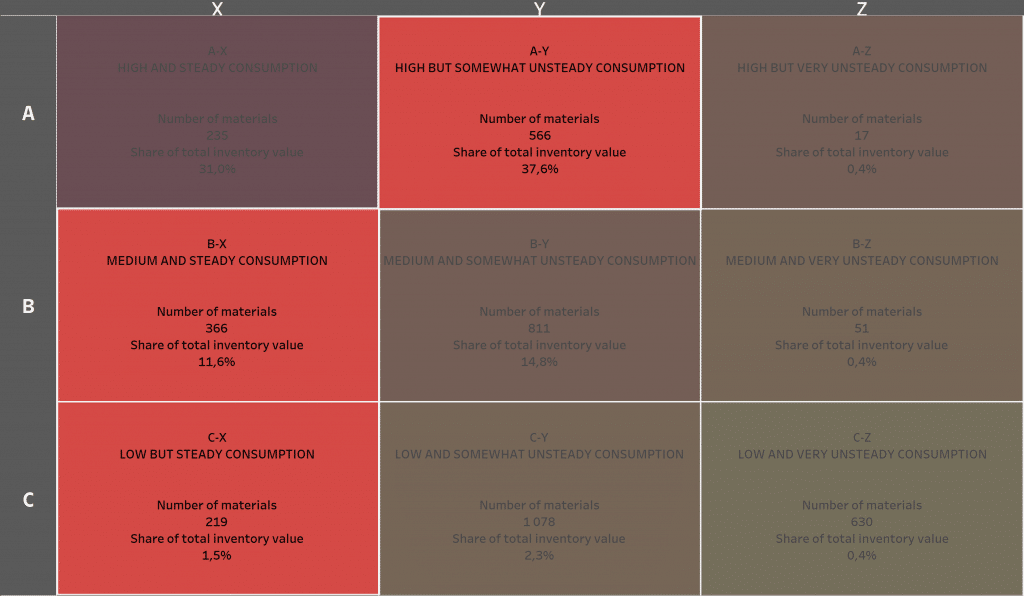

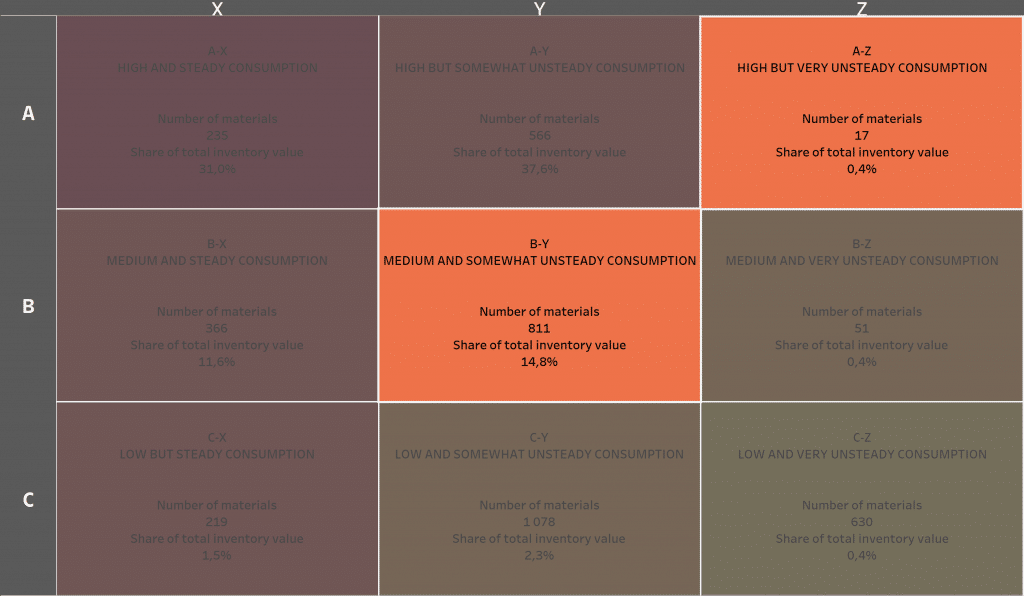

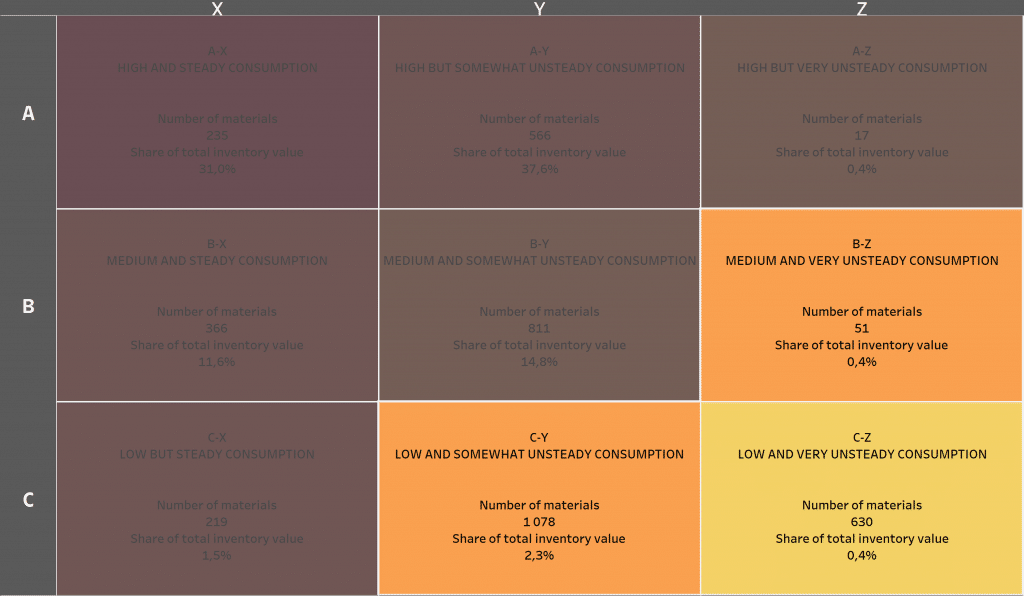

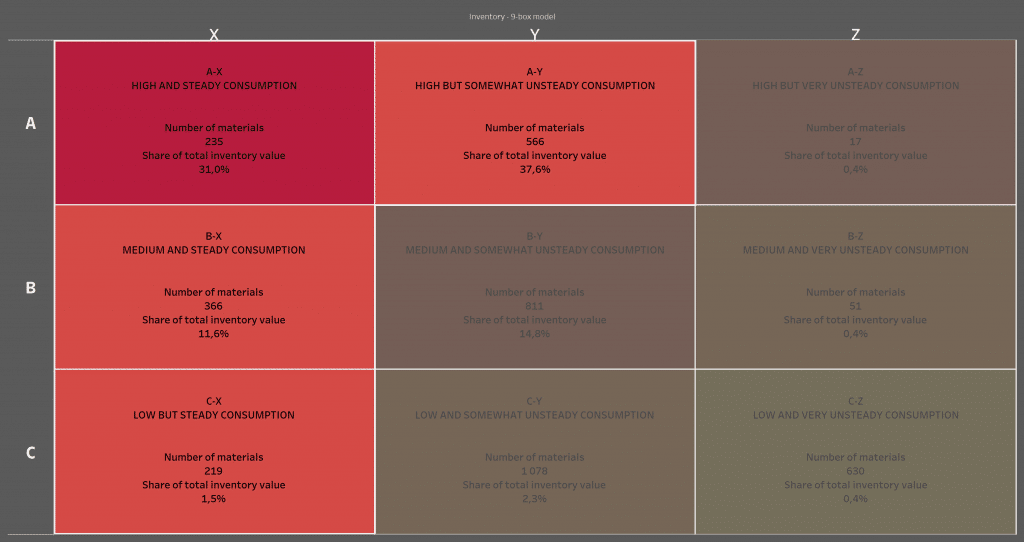

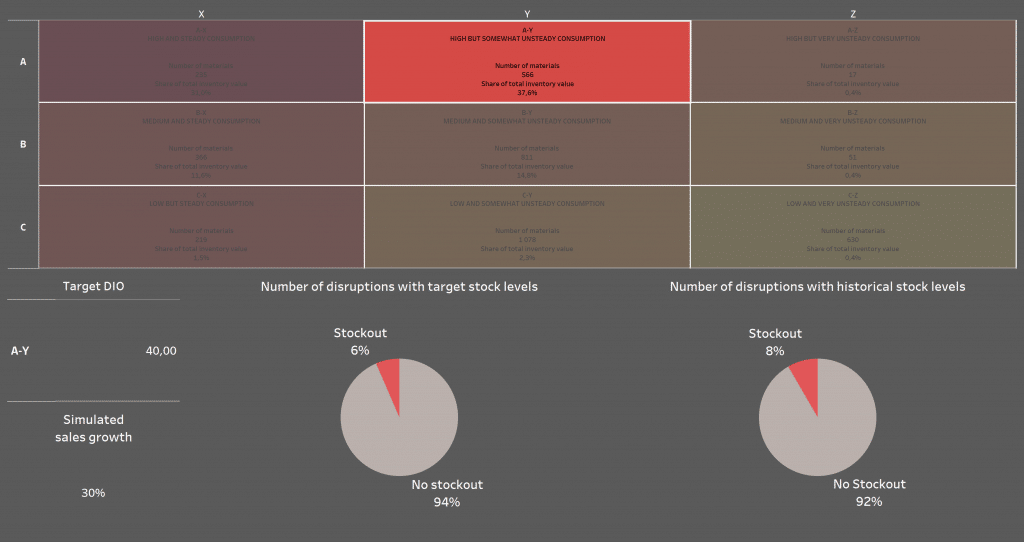

Usein varaston tavaroita luokitellessa otetaan kulutusmäärän lisäksi kulutuksen tasaisuus (yli ajan). Tätä kutsutaan usein myös XYZ-luokitteluksi, jossa X-luokan tavarat ovat kulutukseltaan tasaisimpia ja Z-luokan epätasaisimpia. Asiakas ei käyttänyt XYZ-luokittelua lainkaan, joten rakensimme mallin, joka jaotteli varaston tuotteet XYZ-luokkiin perustuen niiden historialliseen kulutuksen vaihtelevuuteen yli ajan. Kuvaaja 11 näyttää mallimme lopputuloksen. Huomion arvoista XYZ-jakaumassa on erilainen jakauma ABC-luokitteluun nähden. Kun ABC-luokittelussa A-luokan halutaan olevan suhteessa B- ja C-luokkia selvästi pienempi, XYZ-luokittelussa haluamme yleensä keskittyä molempiin ääripäihin X ja Z, ja siksi ne ovat pienempiä ryhmiä (21% ja 18%) kuin keskimmäinen ryhmä Y (62%). Voimme lopuksi rakentaa ABC- ja XYZ-luokittelun pohjalta kuvaajan 12 esittämän 9-kentäisen mallin, joka jakaa tuotteet kulutuksen määrän (ABC) ja vaihtelun (XYZ) perusteella.

Mutta miksi ABC- ja XYZ-luokittelu ja niiden yhdistäminen olisi tärkeää? Tämän taustaa ja logiikkaa avataan seuraavaksi yhdestä näkökulmasta: varastojen minimi- ja tavoitearvojen määrittely.

Miten älykästä automaatiota ja analytiikkaa lisäämällä voidaan muuttaa varastojen hallintaa tehokkaammaksi? Osa 2: varaston minimi- ja tavoitearvot

Kun ABC- ja XYZ-luokat oli luotu, pystyimme niiden avulla ymmärtämään yksinkertaistetulla tasolla minkälaisia varaston minimi- ja tavoitemääriä millekin ryhmälle kuuluisi laittaa. Peukalosääntönä voidaan sanoa että mitä suurempaa ja tasaisempaa kulutus on, sitä kannattavampaa on määrittää ja ylläpitää minimivarastoarvoa ja varmistaa että varastosta löytyy aina tavaraa toimitusvarmuuden turvaamiseksi. Jos kulutus on kuitenkin vähäistä tai se tapahtuu hyvin epätasaisin (ja pitkin) väliajoin, ei minimivarastojen ylläpito välttämättä ole kannattavaa ja toimituskin voi olla kannattavampaa tehdä make-to-order -periaatteen mukaan. Tämä tarkoittaa myös että jos haluamme määritellä systemaattiset logiikan ja laskukaavat varastojen minimi- tai tavoitearvoille, kaavoja kannattaa käyttää useampia sen mukaan minkä luonteista tavaraa se koskee.

Kuvaajan 12 esittämästä 9-kentäisestä mallista pystymme nopeasti identifioimaan ne tuotteet joille on voisi olla järkevää asettaa minimiarvorajat. Tavarat joilla on suuri ja tasainen kysyntä löytyvät vasemmasta yläkulmasta punertavalla pohjavärillä korostettuna. Tavarat joilla taas on pieni ja epävarma kysyntä löytyvät oikeasta alakulmasta keltaisella pohjavärillä.

Kuinka suuria hyötyjä ja säästöjä on odotettavissa: Simulaatio

Teimme vielä lopuksi yksinkertaistetun business case -tyyppisen laskelman siitä, kuinka paljon varastojen arvoja pystyttäisiin potentiaalisesti pienentämään, jos laittaisimme tavoitearvot yllä kuvatun mukaisesti niille tuotteille joilla oli suurin ja tasaisin kulutus.

Kuvaajasta 13 esitetään että näin saimme uuteen tavoitearvojen avulla ohjattuun varastonhallintamalliimme ison osan (n. 82 %) koko varaston arvosta suhteellisen pienellä osalla kaikista tuotteista (n. 35 %). Jätimme siis hallinnollisen työn vähentämiseksi suurimman osan tuotenimikkeistä tavoitetasokontrollien ulkopuolelle.

Seuraavaksi piti määrittää jokin järkevä DIO-tavoite näille tuoteryhmille. Akatemisessa maailmassa minimi- ja tavoitevarastoarvojen määritelmissä otetaan huomioon kulutuksen (ja sen vaihtelun) lisäksi ainakin lead timet ja tavoitepalveluaste (service level). Meillä ei näitä tietoja ollut käytettävissä, joten teimme yksinkertaistetun simulaation, jolla pyrimme vastaamaan seuraavaan kysymykseen:

”Jos kuukausittainen kulutus kasvaisi X prosenttia, kuinka pieniksi voimme asettaa varastotasot ennen kuin toimitukset alkavat häiriintymään merkittävästi enemmän kuin mitä ne olisivat häiriintyneet historiallisilla varastoarvoilla ja täydennyksillä?”

Tämä oli yksinkertaistettu mutta silti konservatiivinen logiikka, koska se ei ota huomioon sitä positiivista tekijää että varastoja pystyttäisiin täydentämään tarvittaessa nopeammin mitä tietyssä vertailupisteessä historiassa. Se myös kertoo, aiheuttaisiko kasvanut kulutus niille tuotteille joille asetimme tavoitevarastot enemmän toimitushäiriöitä kuin niille joille ei asetettu.

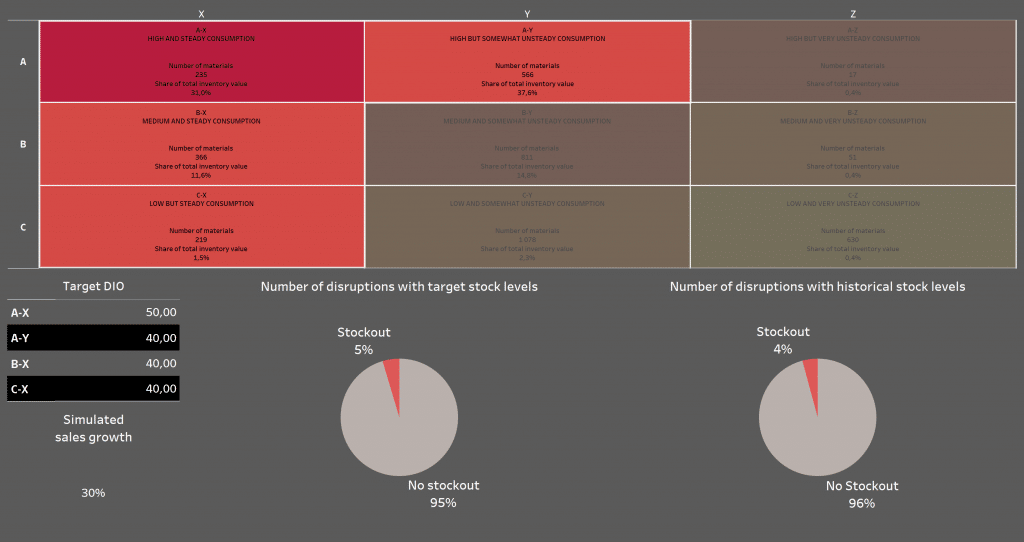

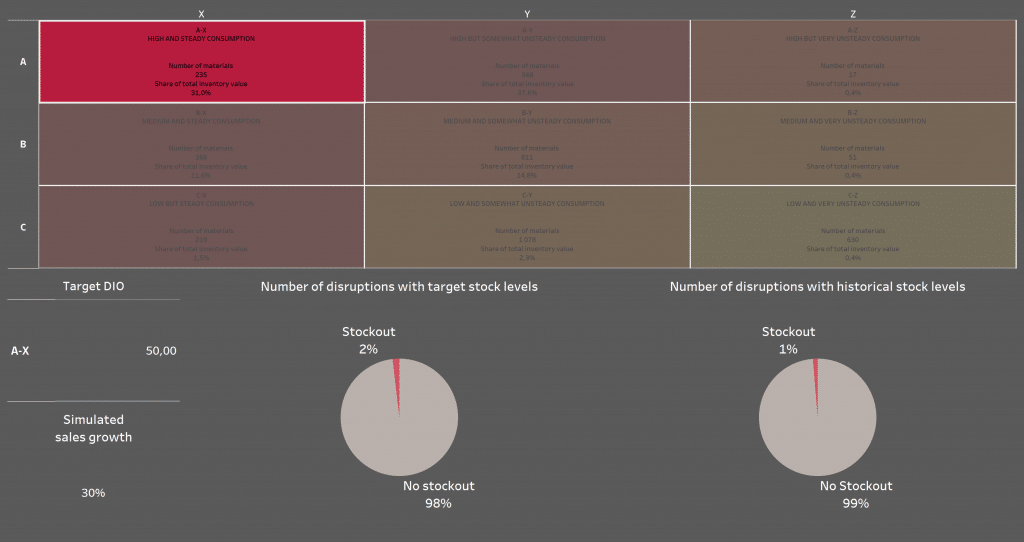

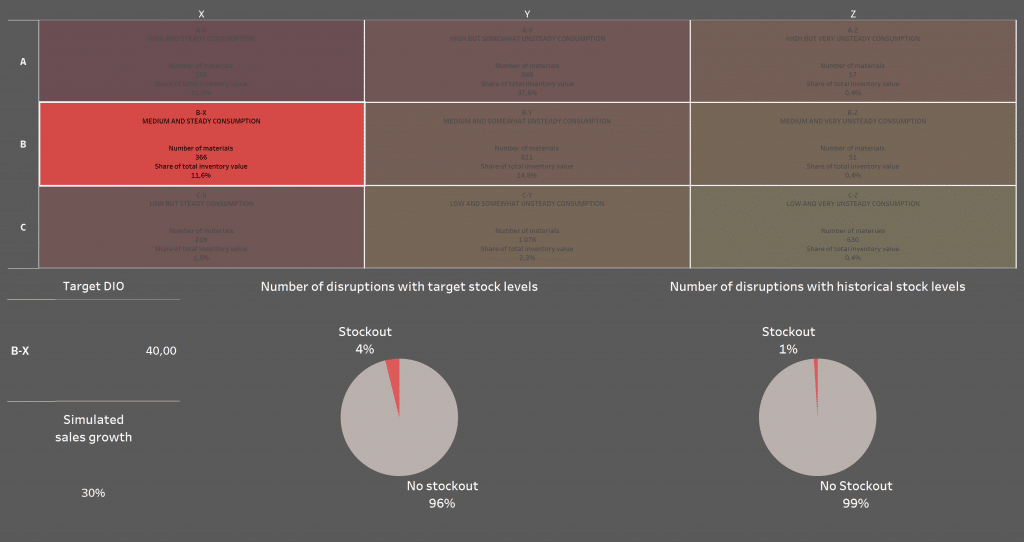

Päädyimme simulaatiomme kautta seuraaviin oletuksiin ja tavoitearvoihin:

- Oletimme että (kaikkien tuotteiden) kulutus nousee 30% mikä ylittäisi strategiset myyntitavoitteet

- A-X tuotteille laitettiin varaston tavoitearvoksi 50 päivän DIO nykyisellä kulutuksella

- B-X, C-X ja A-Y laitettiin tavoitearvoksi 40 päivän DIO nykyisellä kulutuksella

Kuvaajassa 14 esitetään kuinka päädyimme simulaation kautta tähän arvoon. Aluksi laitoimme kokeilun vuoksi tavoite DIO-tasot korkeammalle mitä tiesimme että oli tarpeellista, ja lähdimme pudottamaan luokkien DIO-tavoitetta, kunnes jokaisella luokalla jolla oli uusi DIO-tavoite olisi liian kaukana historiallisesta toimitusvarmuudesta. Sovimme asiakkaan johdon kanssa että simulaatiossa toimitushäiriöiden määrä ei saa nousta enempää kuin 5 % historiallisesta eikä toisaalta olla uusien myynti- ja varastotavoitetasojen vallitessa yli 10 %. Luvut saattavat vaikuttaa melko suurilta, mutta oletettiin että toimitustehokkuutta pystyttäisiin lisäämään tämän verran tulevaisuudessa, jolloin se ei pienentäisi toimitusvarmuutta todellisuudessa.

Kuvaaja 14 Tavoitevarastoarvojen simulaation työkalunäkymä ja lopputulos

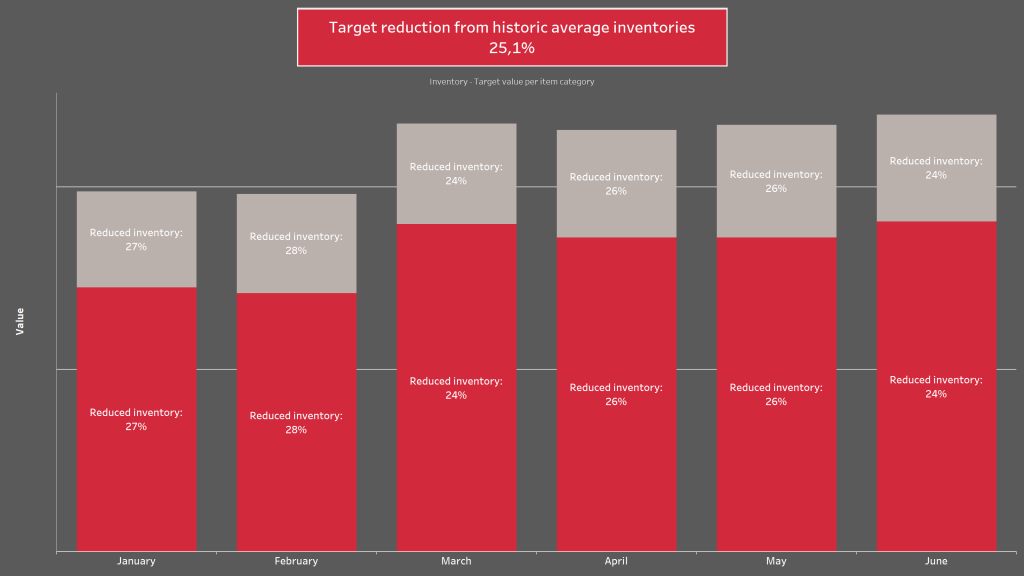

Kuvaajassa 15 tulosten mukaan asiakkaamme pystyisi pienentämään varastojaan n. 25 % määrittelemällä yllä kuvatut varaston tavoitearvot rajatulle määrälle kriittisiä tuotteitaan ja noudattamalla tavoitearvoja. Sen alapuolelta löytyvästä palkkikuviosta huomaamme miten säästöt elävät yli ajan esimerkiksi 2021 tammi-kesäkuussa, riippuen siitä kuinka iso on näiden tuotteiden osuus on koko varaston arvosta.

Katsotaan vielä kuvaajasta 16 miten tavoitetilan mukainen jako eri DIO-arvojen välillä muuttuisi (verrataan kuvaajaan 2). Hitaasti kiertävien tuotteiden (yli 100 päivän kulutus nykyisellä saldolla) arvo on pudonnut n. 36 prosentista n. 7 prosenttiin. Huomion arvoista on myös, että hyvin nopeasti kiertävien tuotteiden (alle 10 päivän kulutus nykyisellä saldolla) osuus on pudonnut, koska osa tuotteista joille määriteltiin tavoitearvot olivat näiden alapuolella aikaisemmin.

Loppupäätelmät

Tässä casessa tutkimme asiakkaamme varastotasoja ja -kiertoa ja autoimme heitä löytämään keinoja sovittaa varastotasot paremmin kysyntään ja kulutukseen. Käytimme tyypillistä toiminnanohjausjärjestelmän dataa, jota muokkaamalla pystyimme vastaamaan artikkelin alussa esitettyihin keskeisiin kysymyksiin.

Emme kuitenkaan ottaneet kantaa tärkeimpään kysymykseen: miten tässä ehdotetut kehitystoimenpiteet implementoitaisiin osaksi jokapäiväistä liikkeenjohtamista? Paremmat päätökset ja kilpailuetu ovat kuitenkin aina ihmisten ansiota ja syntyy kun liikkeenjohto onnistuu määrittelemään voittavan strategian, asettaa oikeat tavoitteet ja mittarit strategian onnistumiselle, ja käyttää BI-osaamista ohjatakseen liiketoimintaa kohti näitä tavoitteita.

Toinen relevantti kysymys on, onko varastojen kiertonopeutta kannattavaa lisätä niin korkeaksi kuin mahdollista, ja jos ei, mistä tiedetään kun ”raja” on tullut vastaan? Tämäkin riippuu paljon organisaatiosta, sen itselleen asettamista tavoitteista ja markkinoiden odotuksista. Varaston kiertoa lisäämällä tavoite on leikata kustannuksia ja kierron tehostaminen lisää aina (ainakin teoriassa) toimitushäiröiden mahdollisuuksia. Sitä, koska kierron lisääminen aiheuttaa jo liikaa toimitushäiriöitä, tuleekin tarkastella eri mittareilla jotka ovat suunniteltu varmistamaan toimitusvarmuutta, kuten toimitusvarmuusprosentilla (esimerkiksi OTIF) tai tuotannon down-time. Jos nämä mittarit lähtevät laskuun, on syytä tarkastella johtuuko se kiertonopeuden aiehuttamasta varastotasojen liian vähäisestä määrästä.

Kaikkien tämän artikkelin lukevien on tärkeää ymmärtää että artikkelin tarkoitus ei ole suoraan neuvoa kuinka varastotasoja ja varastonkiertoa tulisi optimoida, vaan esittää konkreettisia esimerkkejä, miten pitkälle jalostettu analytiikka ja älykäs automaatio voivat helpottaa monimutkaisien kokonaisuuksien ymmärtämistä ja tuoda tehokkaasti faktoja johdolle strategian suunnittelun ja päätöksenteon tueksi. Teimme tämän artikkelin analyyseissa paljon yksinkertaistuksia ja oletuksia, joita ei oikeassa elämässä tulisi tehdä ilman perusteellista harkintaa (jos silloinkaan). Yllä kuvattuja metodeja ei tulisi käyttää sellaisenaan ilman syvällistä ymmärrystä kohdeorganisaation yksilöllisistä piirteistä ja tarpeista.

Varastotuotteiden luokittelu ja minimiarvot ovat molemmat yleisimpiä akateemisia tutkimusaiheita logistiikan alalla, ja tässä esitetyt laskukaavaesimerkit ovat hyvin yksinkertaistettuja niihin verrattuna. Yksinkertaisuudestaan huolimatta kyseisten laskelmien tekeminen manuaalisesti on huomattavasti työläämpää kuin automatiikkaa hyödyntäen, ja niiden toistaminen usein aiheuttaa lisää työtä kun taas automaatiota hyödyntäen ensimmäisen analyysien rakentamisen jälkeen samat analyysit voidaan usein toistaa merkittävästi pienemmällä vaivalla. Tämä korostuu sitä enemmän mitä monimutkaisemmiksi ja laaja-alaisemmiksi analyysit muuttuvat.

Tarvitsetko apua data-analytiikassa – Ole meihin yhteydessä niin keskustellaan lisää.

Lähetä yhteystietosi, ja olemme sinuun yhteydessä ja sovitaan aika keskustelulle ja demolle palveluistamme.

"*" näyttää pakolliset kentät